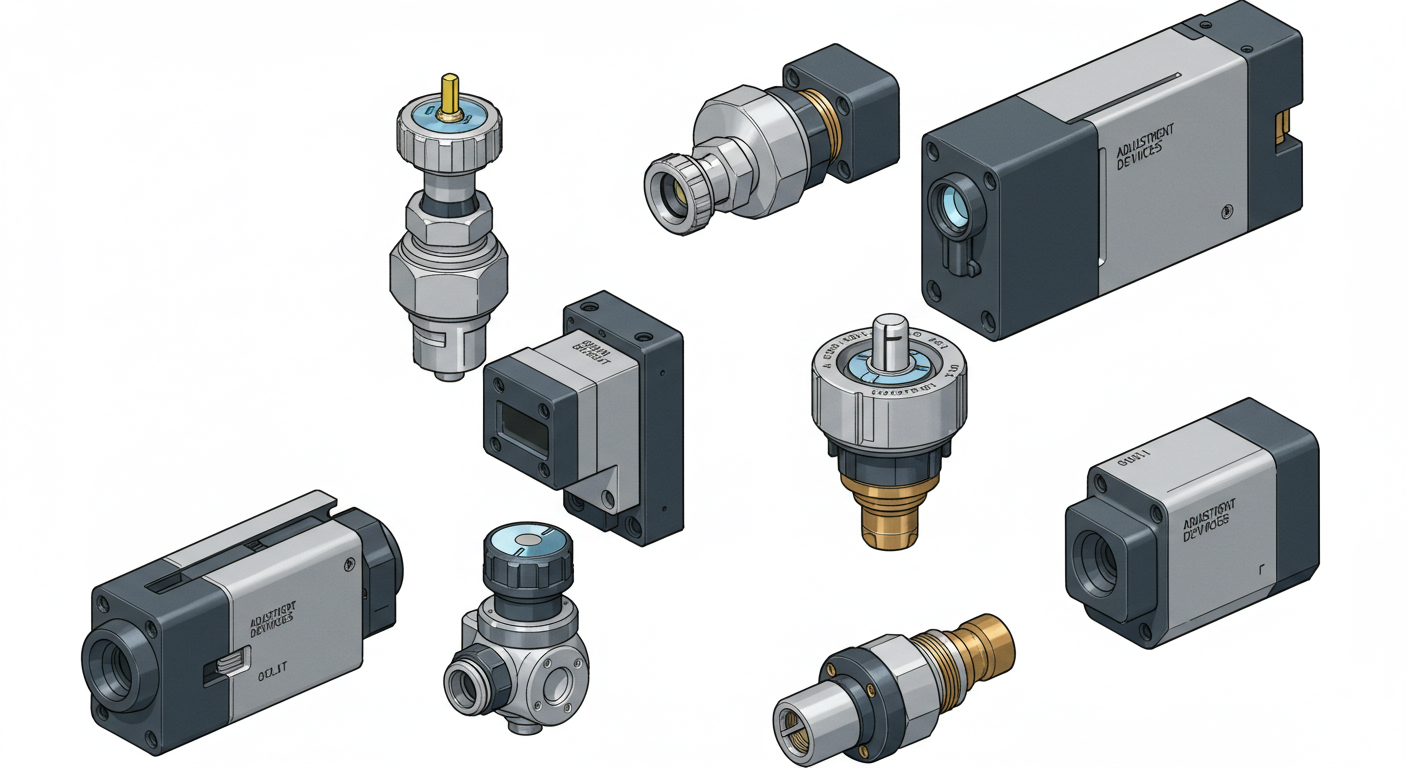

Ayar Cihazları | Ema Endüstriyel: Endüstriyel Süreçlerin Kalbi

Endüstriyel süreçlerde, belirli bir parametrenin (örneğin sıcaklık, basınç, nem, akış hızı) istenilen bir değerde (set değeri) tutulması hayati önem taşır. İşte bu noktada ayar cihazları devreye girer. Ayar cihazları, bir prosesin değişkenlerini sürekli olarak ölçen, bu ölçümleri set değeriyle karşılaştıran ve aradaki farkı (hata sinyali) ortadan kaldırmak için gerekli düzeltici eylemleri başlatan elektronik veya mekanik sistemlerdir. Bu cihazlar, endüstriyel otomasyonun temelini oluşturan geri beslemeli kontrol döngülerinin merkezinde yer alır.

Ayar cihazlarının temel amacı, proses değişkenlerini stabil tutarak ürün kalitesinde tutarlılık sağlamak, enerji verimliliğini artırmak, üretim maliyetlerini düşürmek ve operasyonel güvenliği maksimize etmektir. Bir fırının sıcaklığını belirli bir derecede tutmaktan, bir tanktaki sıvı seviyesini sabit tutmaya kadar birçok farklı uygulamada kullanılırlar. Gelişen teknolojiyle birlikte, günümüz ayar cihazları, sadece basit açma/kapama işlevlerinin ötesine geçerek, PID (Oransal-İntegral-Türevsel) kontrol gibi gelişmiş algoritmalarla donatılmış, ağ bağlantılı ve uzaktan erişilebilir akıllı sistemlere dönüşmüştür. Bu sayede, karmaşık endüstriyel proseslerin bile hassas bir şekilde yönetilmesi mümkün hale gelmiştir. Ema Endüstriyel, bu alandaki yenilikleri yakından takip ederek, müşterilerine en güncel ve verimli ayar cihazları çözümlerini sunmayı ilke edinmiştir.

Ayar Cihazları Detayları

Ayar cihazları, endüstriyel kontrol sistemlerinin beyni olarak işlev görür. Bir proses değişkenini istenen bir seviyede tutmak için sürekli bir döngü içinde çalışırlar. Bu döngü genellikle şu adımları içerir: ölçüm, karşılaştırma, hesaplama ve düzeltme. Her bir adım, sistemin genel performansı ve doğruluğu için kritik öneme sahiptir.

Ölçüm Prensibi ve Sensörler

Ayar cihazlarının ilk adımı, kontrol edilecek fiziksel değişkenin (sıcaklık, basınç, akış vb.) doğru bir şekilde ölçülmesidir. Bu ölçüm, ilgili parametreyi elektriksel bir sinyale dönüştüren sensörler aracılığıyla yapılır. Örneğin, sıcaklık için termokupllar veya RTD'ler, basınç için basınç transmitterleri, akış için debimetreler kullanılır. Sensörden gelen analog sinyal, ayar cihazı tarafından okunabilmesi için genellikle dijital bir sinyale dönüştürülür. Bu dönüşüm, cihazın dahili analog-dijital dönüştürücüleri (ADC) tarafından gerçekleştirilir. Sensörün kalitesi ve doğru konumlandırılması, kontrol döngüsünün hassasiyeti için temel bir faktördür.

Çıkış Sinyalleri ve Aktüatörler

Ayar cihazı tarafından hesaplanan kontrol sinyali, prosesi etkileyecek bir aktüatöre gönderilir. Bu aktüatörler, kontrol edilen parametre üzerinde doğrudan etki eden mekanizmalardır. Örneğin:

-

Sıcaklık kontrolünde: Isıtıcı elemanların gücünü ayarlayan röleler, tristörler (SSR) veya oransal valfler.

-

Basınç kontrolünde: Basınç tahliye valfleri veya pompa hız kontrolörleri.

-

Akış kontrolünde: Oransal kontrol valfleri veya pompa motorları.

Çıkış sinyalleri genellikle analog (4-20 mA, 0-10 V) veya dijital (açma/kapama, PWM) olabilir. Modern ayar cihazları, farklı tipteki aktüatörlerle uyumlu çalışabilen çok çeşitli çıkış seçenekleri sunar.

İletişim Protokolleri ve Entegrasyon

Günümüz endüstriyel ortamlarında, ayar cihazlarının diğer kontrol sistemleri (PLC'ler, SCADA sistemleri) ve kurumsal yazılımlarla entegre olabilmesi büyük önem taşır. Bu entegrasyon, genellikle Modbus, Profibus, Ethernet/IP gibi standart endüstriyel iletişim protokolleri aracılığıyla sağlanır. Bu sayede, merkezi bir kontrol odasından veya uzaktan, tüm proses parametreleri izlenebilir, ayar değerleri değiştirilebilir ve alarm durumları yönetilebilir. Ema Endüstriyel'in sunduğu ayar cihazları, bu tür entegrasyonlara tam uyumluluk sağlayarak, tesislerin dijitalleşme süreçlerine katkıda bulunur.

Kullanıcı Arayüzleri ve Programlama

Modern ayar cihazları, genellikle kullanıcı dostu arayüzlere sahiptir. Bu arayüzler, LCD ekranlar, dokunmatik paneller veya yazılım tabanlı konfigürasyon araçları şeklinde olabilir. Kullanıcılar, bu arayüzler aracılığıyla set değerlerini girebilir, PID parametrelerini ayarlayabilir, proses değişkenlerini izleyebilir ve alarm limitlerini belirleyebilirler. Bazı gelişmiş modeller, trend grafikleri, veri kaydı ve hata teşhisi gibi ek özellikler de sunar. Programlama kolaylığı ve sezgisel menü yapıları, cihazların hızlı bir şekilde devreye alınmasını ve bakımını kolaylaştırır.

Ayar Cihazları Özellikleri

Ayar cihazları, endüstriyel uygulamaların çeşitliliğine göre farklı özelliklere sahip olabilir. Ancak genel olarak, bir ayar cihazının temel ve gelişmiş özellikleri, onun performansını, güvenilirliğini ve kullanım kolaylığını belirler.

Temel Özellikler

-

Giriş Tipleri: Termokupl (J, K, T, E, N, R, S, B), RTD (Pt100, Pt1000), analog akım (4-20mA), analog voltaj (0-10V) gibi çeşitli sensör girişlerini destekleme yeteneği.

-

Çıkış Tipleri: Röle çıkışı, SSR (Solid State Röle) çıkışı, analog akım (4-20mA) çıkışı, analog voltaj (0-10V) çıkışı gibi farklı aktüatör kontrol seçenekleri.

-

Kontrol Modları: On/Off (aç/kapa) kontrol, P (Oransal), PI (Oransal-İntegral), PD (Oransal-Türevsel) ve PID (Oransal-İntegral-Türevsel) kontrol gibi çeşitli kontrol algoritmaları.

-

Hassasiyet ve Doğruluk: Ölçüm ve kontrol hassasiyeti, cihazın kalitesini belirleyen en önemli faktörlerdendir. Yüksek doğruluk, prosesin daha stabil çalışmasını sağlar.

-

Otomatik Ayarlama (Auto-tuning): Cihazın, prosesin dinamiklerini otomatik olarak öğrenerek en uygun PID parametrelerini belirlemesini sağlayan özellik. Bu, devreye alma süresini kısaltır ve optimum kontrol performansı sağlar.

-

Alarm Çıkışları: Proses değişkeninin belirli limitlerin dışına çıkması durumunda uyarı veren veya sistemi durduran alarm röleleri. Yüksek limit, düşük limit, sapma alarmı gibi farklı alarm tipleri bulunabilir.

-

Ekran ve Göstergeler: Proses değerini, set değerini ve çıkış durumunu gösteren net ve okunabilir dijital ekranlar.

Gelişmiş Özellikler

-

İletişim Portları: RS-485 Modbus RTU, Ethernet gibi endüstriyel iletişim protokolleri aracılığıyla merkezi kontrol sistemleriyle (PLC, SCADA) entegrasyon yeteneği.

-

Rampa/Sok (Ramp/Soak) Fonksiyonu: Proses değişkeninin belirli bir zaman diliminde kademeli olarak artırılması veya azaltılması ve belirli bir süre sabit tutulması gereken uygulamalar için programlanabilir profiller. Özellikle fırınlar ve ısıl işlem süreçlerinde kritik öneme sahiptir.

-

Veri Kaydı (Datalogging): Proses verilerini belirli aralıklarla dahili hafızasına veya harici bir SD karta kaydetme yeteneği. Bu veriler, proses analizi, sorun giderme ve optimizasyon için kullanılabilir.

-

Uzaktan Erişim ve İzleme: Ethernet veya bulut tabanlı platformlar aracılığıyla cihazın uzaktan izlenmesi ve kontrol edilmesi. Bu, özellikle dağıtık sistemler veya denetimsiz çalışma ortamları için avantaj sağlar.

-

Çoklu Giriş/Çıkış Kanalları: Tek bir cihazın birden fazla sensörden veri alıp birden fazla aktüatörü kontrol edebilmesi. Bu, sistemin karmaşıklığını ve maliyetini azaltabilir.

-

Şifre Koruması: Cihaz ayarlarına yetkisiz erişimi engellemek için şifre koruma özelliği.

-

Gelişmiş Teşhis Fonksiyonları: Sensör arızası, ısıtıcı kopması gibi durumları tespit edebilme ve kullanıcıya bildirebilme yeteneği.

-

IP Koruma Sınıfı: Cihazın toz ve suya karşı dayanıklılık seviyesi (örn. IP65). Özellikle zorlu endüstriyel ortamlarda kullanım için önemlidir.

Ema Endüstriyel olarak sunduğumuz Ayar Cihazları | Ema Endüstriyel Modelleri, bu özelliklerin birçoğunu bünyesinde barındırarak, müşterilerimize en uygun ve verimli çözümleri sunmaktadır. Her bir model, belirli endüstriyel ihtiyaçlara göre optimize edilmiş olup, güvenilir ve uzun ömürlü performans sağlamak üzere tasarlanmıştır.

Ayar Cihazları Alanları

Ayar cihazları, endüstriyel proseslerin kontrol edildiği hemen hemen her sektörde kritik bir rol oynar. Üretim kalitesini, verimliliği ve güvenliği doğrudan etkileyen bu cihazlar, geniş bir uygulama yelpazesine sahiptir. Ema Endüstriyel'in sunduğu ayar cihazları çözümleri, farklı endüstrilerin spesifik ihtiyaçlarına cevap verecek şekilde tasarlanmıştır.

Gıda ve İçecek Endüstrisi

Gıda ve içecek sektöründe, ürün kalitesi ve güvenliği için sıcaklık, nem ve basınç gibi parametrelerin hassas kontrolü esastır. Pişirme, pastörizasyon, fermantasyon, kurutma ve soğutma gibi süreçlerde ayar cihazları kullanılır.

Pişirme ve Pastörizasyon Süreçleri

Gıda ürünlerinin pişirilmesi ve pastörize edilmesi, belirli sıcaklık profillerine sıkı sıkıya bağlı kalmayı gerektirir. Ayar cihazları, fırınların, kazanların ve pastörizatörlerin sıcaklığını milimetrik hassasiyetle kontrol ederek, ürünlerin homojen bir şekilde pişmesini ve zararlı mikroorganizmaların yok edilmesini sağlar. Bu, hem ürün kalitesini hem de raf ömrünü doğrudan etkiler.

Fermentasyon ve Kurutma Kontrolü

Yoğurt, peynir, bira gibi fermente ürünlerin üretiminde sıcaklık ve nemin doğru ayarlanması, fermantasyon sürecinin başarısı için hayati öneme sahiptir. Kurutma fırınlarında ise ürünlerin nem içeriğini istenilen seviyeye düşürmek için sıcaklık ve hava akışı kontrolü esastır. Ayar cihazları, bu süreçlerde optimum koşulları sağlayarak ürün verimini ve kalitesini artırır.

Plastik ve Kauçuk Endüstrisi

Plastik ve kauçuk üretimi, ekstrüzyon, enjeksiyon kalıplama ve termoform gibi yüksek sıcaklık ve basınç gerektiren süreçleri içerir. Bu süreçlerde malzeme özelliklerinin korunması için hassas sıcaklık kontrolü zorunludur.

Enjeksiyon Kalıplama ve Ekstrüzyon

Plastik ve kauçuk hammaddelerin eritilerek kalıplara enjekte edilmesi veya belirli bir formda şekillendirilmesi (ekstrüzyon) sırasında, malzemenin erime sıcaklığı ve kalıp sıcaklığı kritik öneme sahiptir. Ayar cihazları, bu sıcaklıkları hassas bir şekilde kontrol ederek, ürünlerdeki deformasyonları önler, yüzey kalitesini artırır ve üretim verimliliğini maksimize eder.

Termoform Uygulamaları

Termoform, plastik levhaların ısıtılarak belirli bir kalıba göre şekillendirilmesi işlemidir. Levhanın ısıtılma sıcaklığı, malzemenin esnekliği ve nihai ürünün kalitesi üzerinde doğrudan etkilidir. Ayar cihazları, ısıtma elemanlarının sıcaklığını doğru bir şekilde ayarlayarak, plastik levhanın optimum şekillendirme sıcaklığına ulaşmasını sağlar.

Kimya ve Petrokimya Endüstrisi

Kimyasal reaksiyonlar ve prosesler, genellikle çok dar sıcaklık, basınç ve akış aralıklarında gerçekleşmelidir. Bu sektörde ayar cihazları, reaktörlerin, kolonların ve boru hatlarının güvenli ve verimli çalışmasını sağlar.

Reaktör Kontrolü ve Güvenliği

Kimyasal reaktörlerdeki sıcaklık ve basınç kontrolü, reaksiyonun hızı, verimi ve güvenliği açısından hayati öneme sahiptir. Aşırı sıcaklık veya basınç, tehlikeli durumlar yaratabilir. Ayar cihazları, bu parametreleri sürekli izleyerek ve kontrol ederek, reaksiyonların güvenli sınırlar içinde kalmasını ve istenen ürünün oluşmasını sağlar.

Distilasyon ve Ayrıştırma Prosesleri

Petrol rafinerileri ve kimya tesislerindeki distilasyon kolonları, farklı bileşenleri ayırmak için hassas sıcaklık profillerine ihtiyaç duyar. Ayar cihazları, kolonun farklı seviyelerindeki sıcaklıkları kontrol ederek, ayrıştırma verimliliğini artırır ve saflık derecesini optimize eder.

Metal İşleme ve Isıl İşlem Endüstrisi

Metal işleme ve ısıl işlem sektöründe, metallerin sertleştirilmesi, tavlanması veya şekillendirilmesi gibi süreçlerde yüksek sıcaklık kontrolü gereklidir.

Fırın ve Ocak Kontrolü

Çelik, alüminyum ve diğer metallerin ısıl işlem fırınlarında belirli sıcaklıklarda ve sürelerde tutulması, malzemenin mekanik özelliklerini doğrudan etkiler. Ayar cihazları, fırınların sıcaklığını programlanabilir rampalar ve soklar ile hassas bir şekilde kontrol ederek, metallerin istenilen sertlik, mukavemet veya esneklik özelliklerine ulaşmasını sağlar.

Lehimleme ve Kaynak Uygulamaları

Elektronik kartların lehimlenmesi veya metal parçaların kaynaklanması gibi uygulamalarda, ısıtma elemanlarının sıcaklığı ve ısıtma süresi kritik öneme sahiptir. Ayar cihazları, bu süreçlerde doğru sıcaklık profilini sağlayarak, kaliteli ve dayanıklı bağlantıların oluşmasını garanti eder.

HVAC ve İklimlendirme Sistemleri

Binaların ve endüstriyel alanların ısıtma, havalandırma ve iklimlendirme (HVAC) sistemlerinde, konfor ve enerji verimliliği için sıcaklık ve nem kontrolü önemlidir.

Oda ve Bölge Sıcaklık Kontrolü

Büyük binalar, ofisler ve üretim tesislerinde farklı bölgelerin sıcaklıklarının bağımsız olarak kontrol edilmesi gerekebilir. Ayar cihazları, termostatlarla entegre çalışarak, her bir bölgenin istenilen sıcaklıkta kalmasını sağlar ve enerji tüketimini optimize eder.

Nem Kontrolü ve Hava Kalitesi

Bazı endüstriyel uygulamalar (örn. tekstil, kağıt üretimi) veya özel depolama alanları (örn. müzeler, arşivler), belirli nem seviyelerini gerektirir. Ayar cihazları, nem sensörleri ile birlikte çalışarak, ortamın nemini istenilen aralıkta tutar ve hava kalitesini iyileştirir.